Свадьба и «Звездные войны»: как роботы делают автомобили

Фитнес-браслеты следят за активностью и сном, iPhone знает, где находятся друзья, мультиварки сами готовят еду, а умные пылесосы делают уборку, пока никого нет дома. В мире автомобилей все еще интереснее – машины научились самостоятельно парковаться, избегать ДТП, защищать пешеходов при столкновении и предупреждать о нарушении ПДД. Но за каждым изобретением, которое сегодня кажется совершенно обычным, стоит сложный процесс. Мы отправились в Великобританию, чтобы узнать, как производят новые автомобили Jaguar Land Rover на самых технологичных заводах во всем Соединенном Королевстве.

Кстати, глобализация заметна не только по рынкам сбыта. Например, новую линейку моторов Ingenium английской можно назвать лишь условно – в Великобритании производят только 30% деталей. Около 60% поставляется из европейских стран, а 10% приходится на остальной мир. «Китайских комплектующих у нас почти нет», - отчеканил менеджер по производству Пол Блэкман, уточнив, что турбокомпрессоры привозят из Таиланда, а гильзы - из Индии.

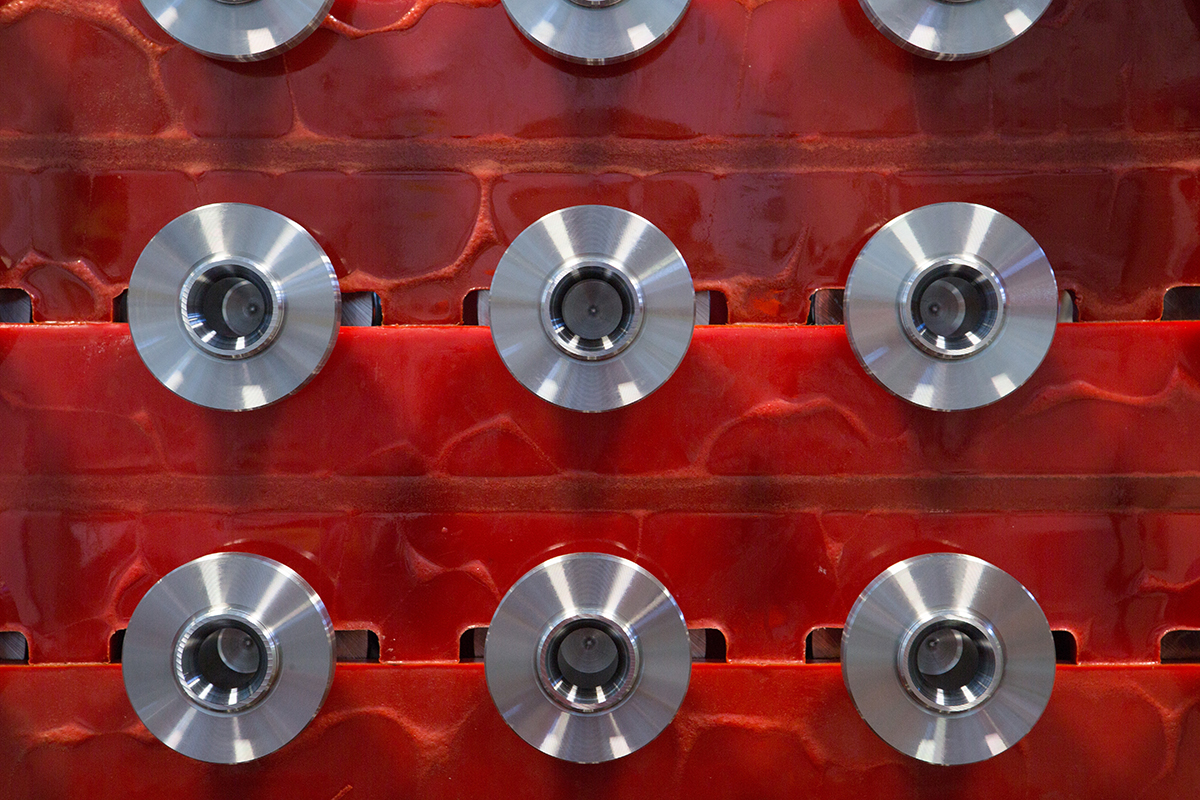

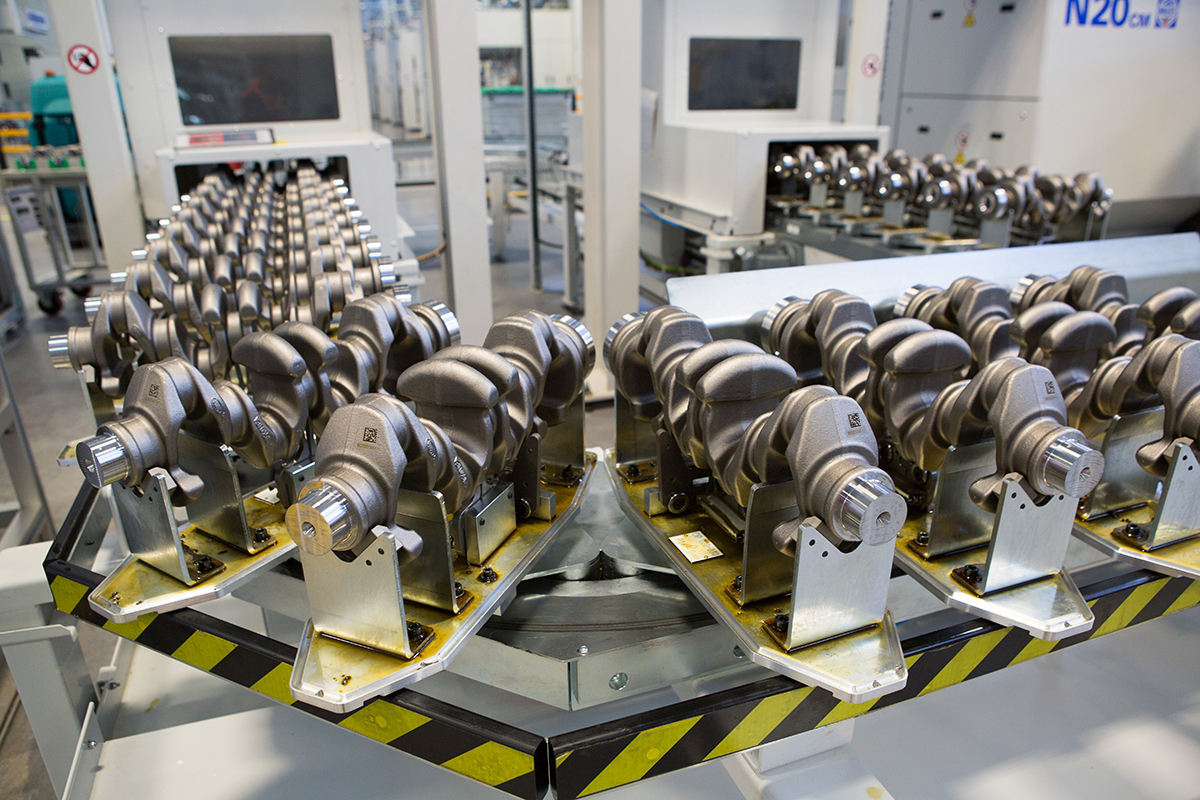

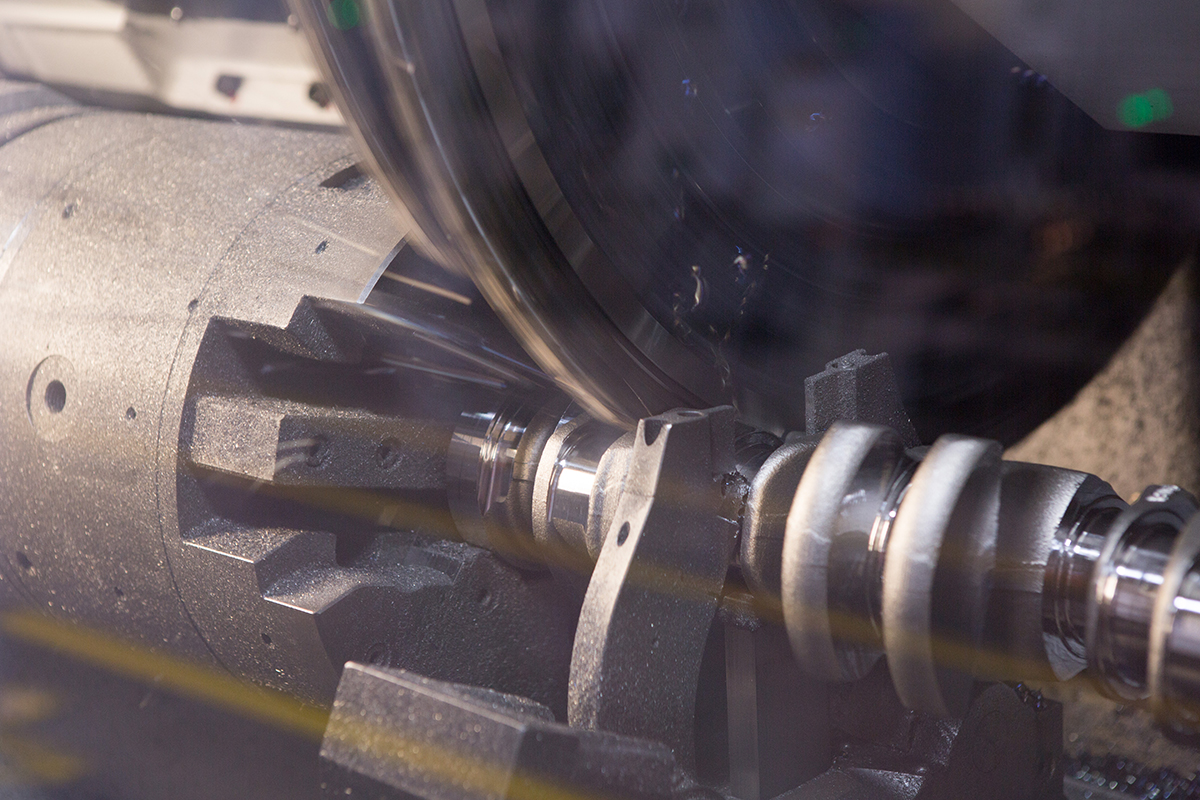

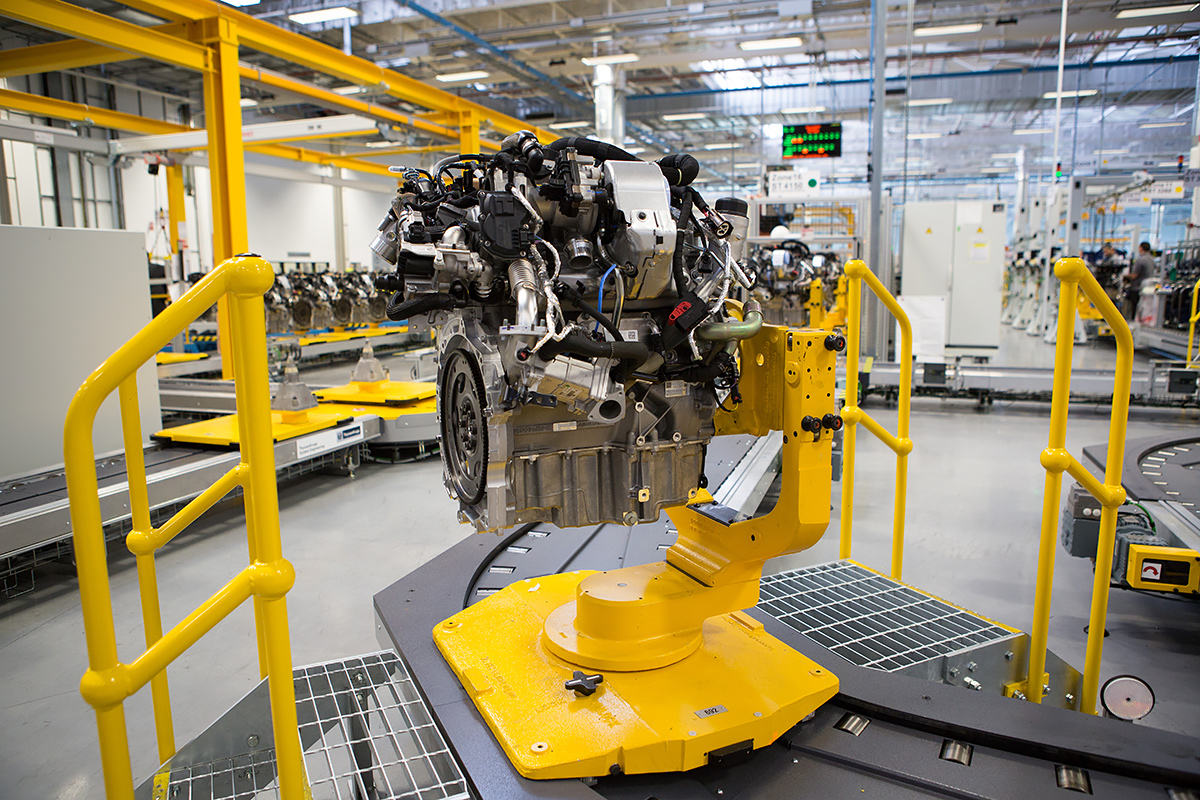

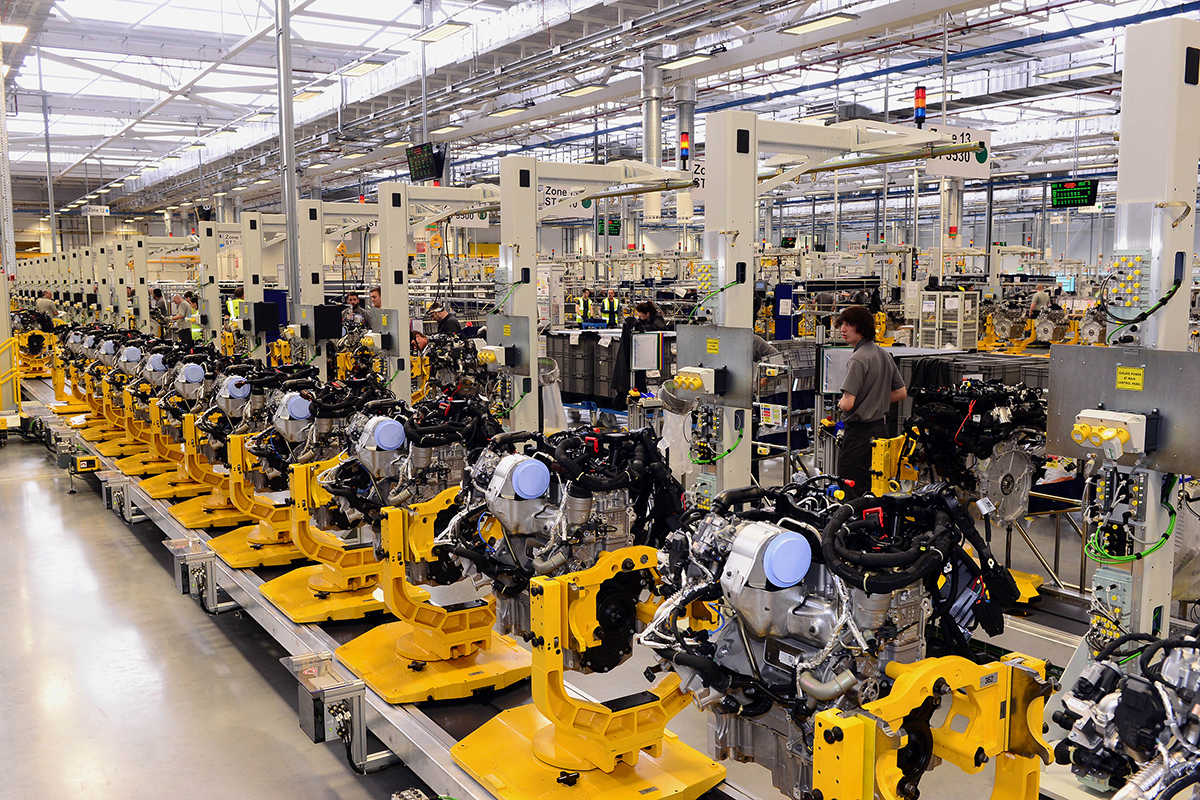

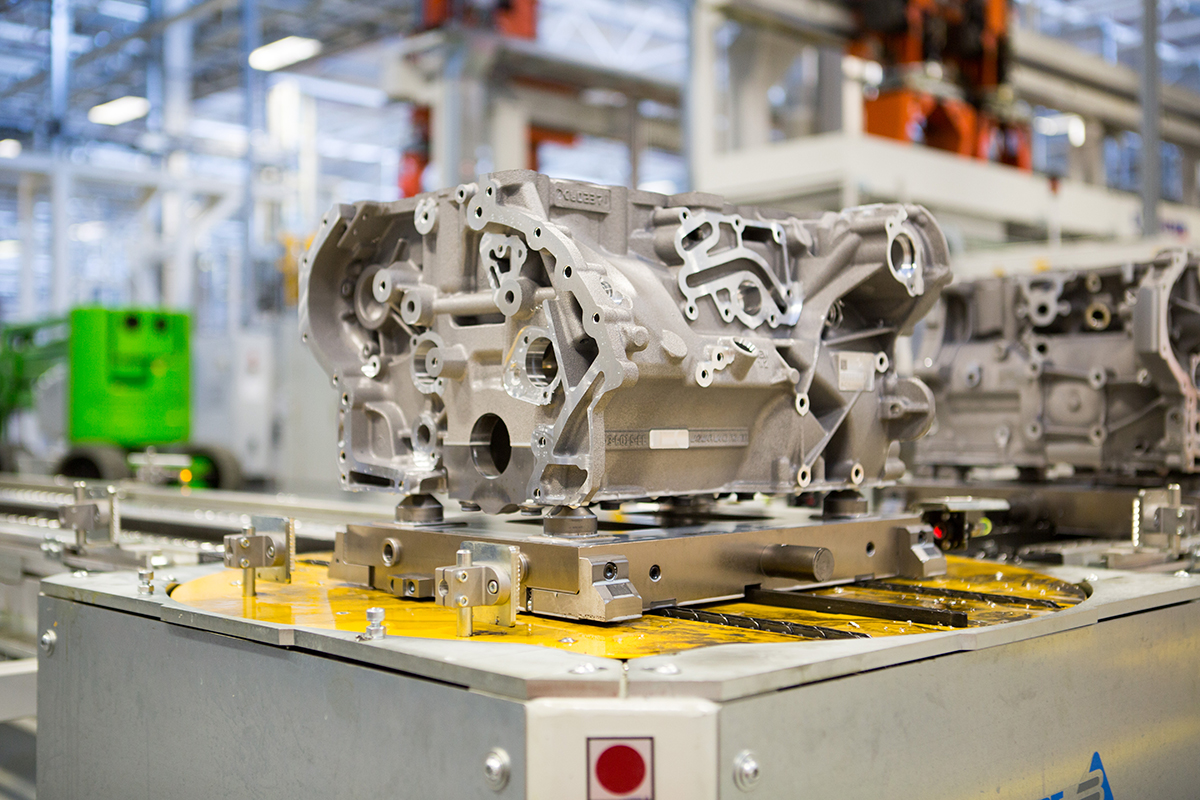

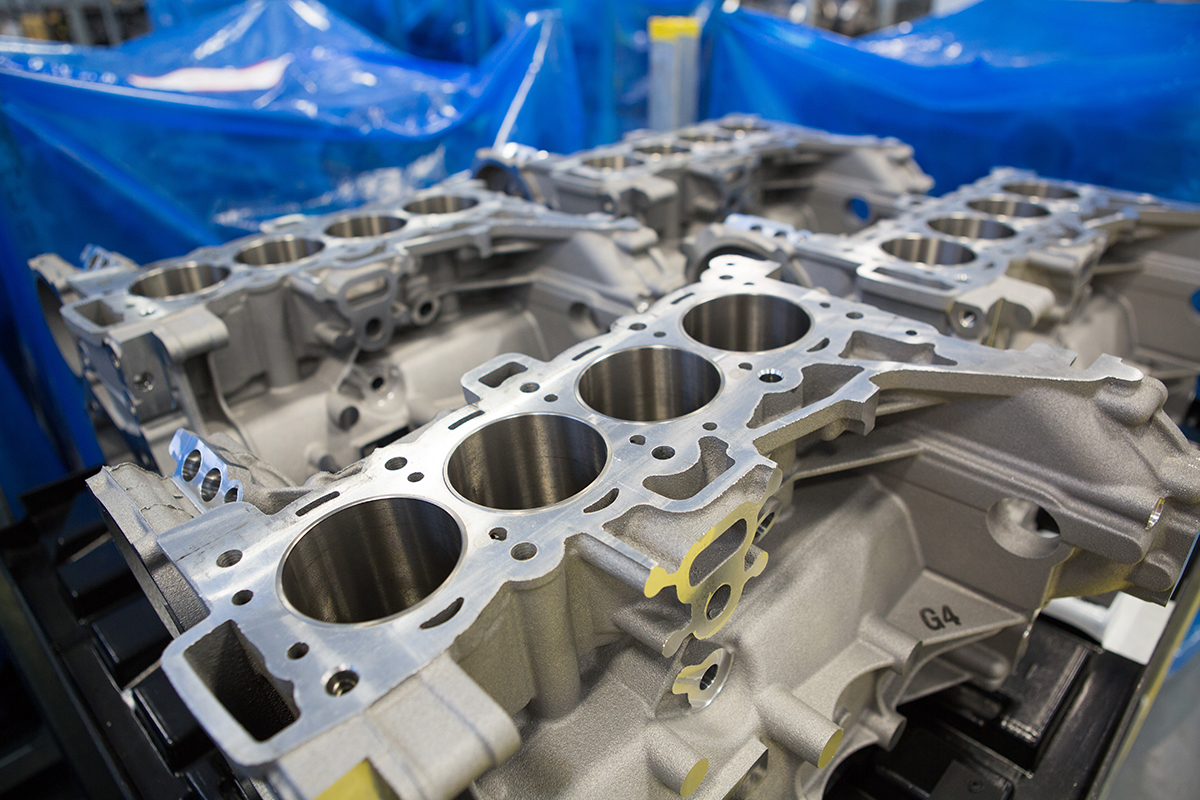

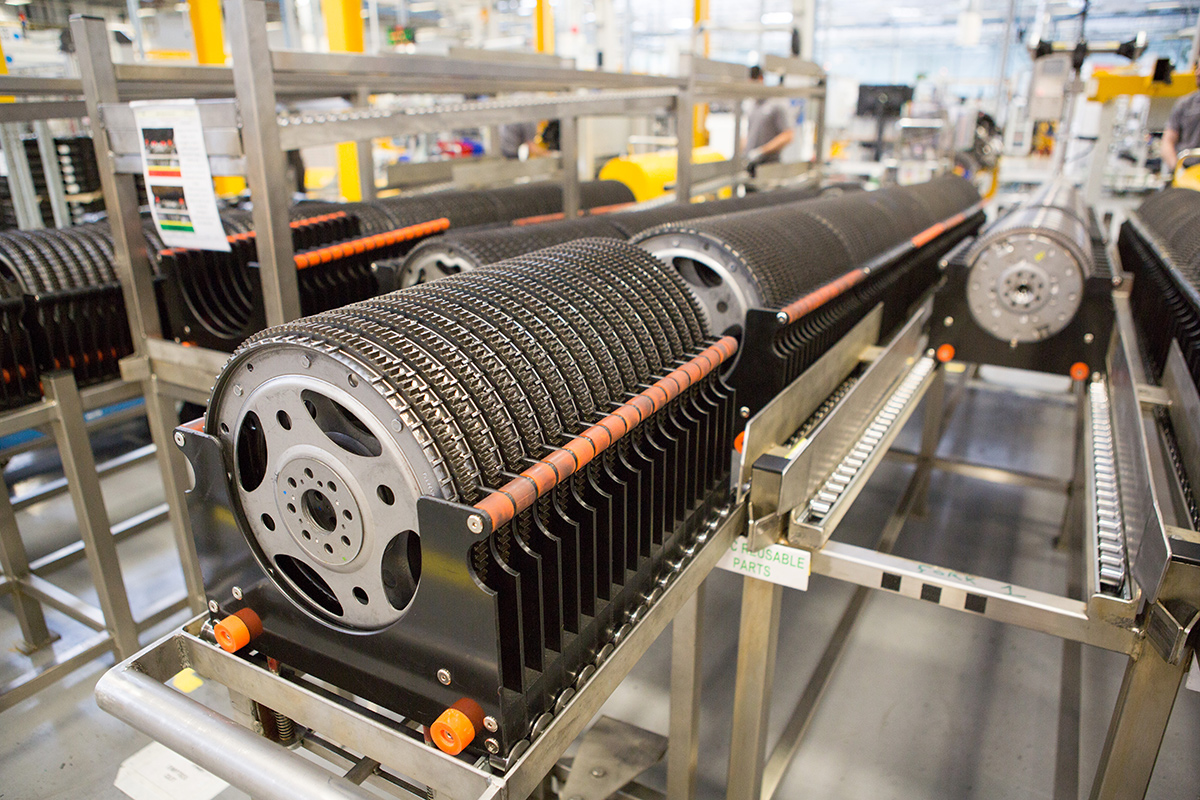

Завод в Вулверхэптоне – это царство роботов. На огромной площадке люди встречаются редко: на участке производства блока цилиндров работают всего 12 человек и 78 машин, из которых 58 - с компьютеризированной системой управления. Деталь путешествует 570 м без участия человека. Сейчас на этой линии производят компоненты для дизельных двигателей, но чуть позже линию настроят и на производство головок блока цилиндров для бензиновых моторов. Автоматизированы не только нанесение герметика, установка коленвала и монтаж поршней – даже проверка качества и тесты проводятся с использованием роботов.

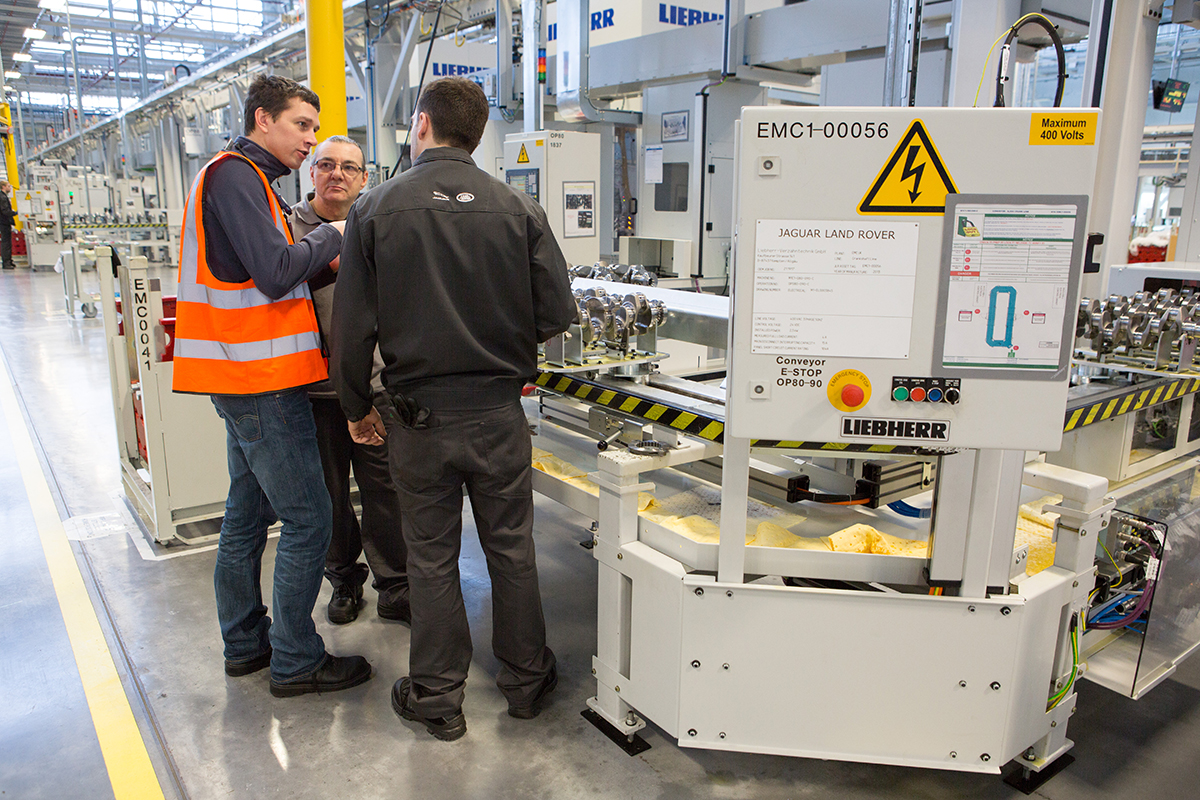

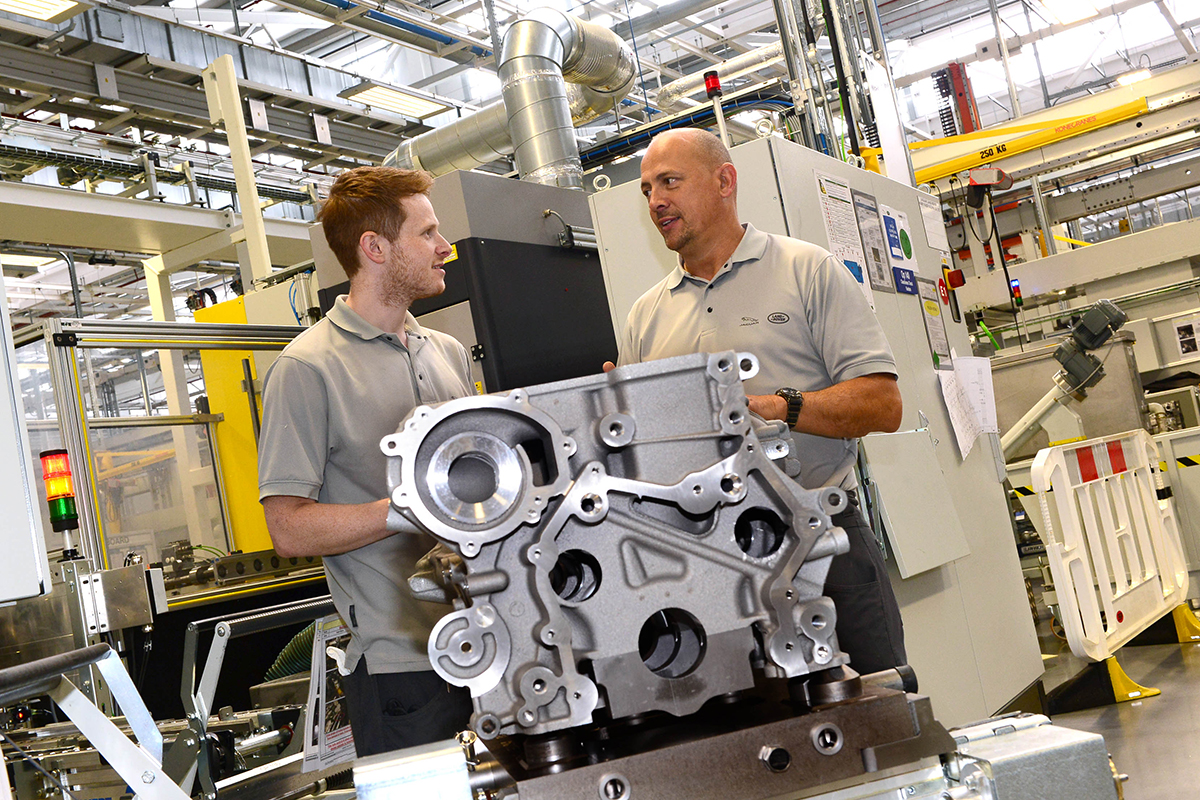

«Зачем же вам люди?» - спрашивает один из журналистов. Пол Блэкман объясняет, что без людей завод существовать пока не может: «За дорогостоящими роботами нужно присматривать, и в сборочном цехе все еще много ручных станций, например, по установке шлангов и электрооборудования».

Собранный двигатель подвергают ряду испытаний. Сначала двигатель в течение нескольких часов проверяется на стенде холодной обкатки. Затем отправляется на так называемый Hot Test, где мотор запускают на несколько минут для проверки уровня шума, выбросов и других показателей. Двигатель из каждой партии проходит агрессивные испытания на протяжении 50 часов.

На линии сборки каждые 36 секунд создают новый двигатель. За день до нашего приезда собрали 562 моторов, но все они пока дизельные - AJ200D с рабочим объемом 2,0 литра. «А за этой дверью пока тихо, но я вам все-таки покажу» - менеджер по производству проводит нас в цех, где вот-вот запустят бензиновое агрегаты.

«Оборудование уже проходит испытания, - продолжает Пол Блэкман. – В феврале мы произвели пробные 20 экземпляров». Часть этих двигателей отправят на тесты, часть разберут, а некоторые установят в машины для последующих проверок. Для тестов бензиновых двигателей используется та же производственная линия и тот же процесс.

У дизельного и бензинового двигателя 75 % одинаковых деталей – существенно различаются блок и головка коленвала. Для производства необходимо будет перенастроить роботов, и уже в июне бензиновую линию запустят полностью. В продажу автомобили с бензиновыми двигателями Ingenium поступят в сентябре 2016 года.

«Кстати, на этом заводе производили британские истребители Spitfire», - рассказывает наш сопровождающий. В цехах уже практически ничего не напоминает о тех временах, но вот лучшие технологии воздушно-космической сферы используются и в производстве современных автомобилей. Во-первых, кузов современного Jaguar выполнен из алюминия, а во-вторых, на алюминиевых деталях автомобиля отсутствует сварка. Вместо нее используют более двух тысяч заклепок разных типов и специальный синтетический клей. Несмотря на то, что в целях безопасности всех гостей завода просят надеть защитные очки, на заводе в Касл Бромвич не видно фейерверков из искр – только роботы, орудующие клепками и герметиком.

Каждую неделю завод останавливает производство для того, чтобы внести коррективы в работу. На обоих заводах действует система «Кайзен», впервые внедренная на предприятии Toyota: каждый сотрудник завода может предложить свои идеи по оптимизации рабочего процесса, описав свои пожелания в письменном виде. Руководство просматривает идеи сотрудников и отвечает на каждое предложение. Конвейер останавливают, чтобы обсудить с персоналом условия труда, проблемы и необходимость внести выбранные усовершенствования в работу.

«За рациональные и полезные идеи сотрудники получают денежную премию», - рассказал Блэкман, добавив, что на парковке завода для «лучшего работника месяца» заготовлено место у главного входа.

Все остатки алюминия, которые возникают при обработке деталей, собирают и продают на утилизацию. Это позволяет заводу зарабатывать дополнительные деньги. А еще здесь очень тихо, лишь изредка слышно звуки из «Звездных войн» или другие сигналы, которые свидетельствуют об обнаружении брака в производственном процессе. Система «Андон» работает и на заводе двигателей, и на линии сборки Jaguar - благодаря звуковым и визуальным оповещениям можно понять, в какой момент и на каком участке произошел сбой, и какому роботу срочно требуется оператор.

А вот постоянный контроль складов и своевременную доставку компонентов для производственных линий в Вулверхэптоне передали на аутсорсинг, поэтому на заводе можно заметить сотрудников в форме DHL. «Наше дело – производить машины, а доставкой должны заниматься профессионалы», - объяснил Пол Блэкман.

Полина Авдеева

Фото: Jaguar Land Rover

«За роботами нужно присматривать»

На производственной линии XF, XK и XJ можно заметить специальные таблички на каждом автомобиле. «Вот крупными буквами указана страна, для которой предназначается автомобиль, а чуть ниже - необходимое оборудование и комплектация, - объяснил представитель компании. - Кстати, заказы из России тоже бывают, сейчас поищем». Но поиски оказались тщетными – в основном попадались Германия, США и Великобритания.Кстати, глобализация заметна не только по рынкам сбыта. Например, новую линейку моторов Ingenium английской можно назвать лишь условно – в Великобритании производят только 30% деталей. Около 60% поставляется из европейских стран, а 10% приходится на остальной мир. «Китайских комплектующих у нас почти нет», - отчеканил менеджер по производству Пол Блэкман, уточнив, что турбокомпрессоры привозят из Таиланда, а гильзы - из Индии.

Завод в Вулверхэптоне – это царство роботов. На огромной площадке люди встречаются редко: на участке производства блока цилиндров работают всего 12 человек и 78 машин, из которых 58 - с компьютеризированной системой управления. Деталь путешествует 570 м без участия человека. Сейчас на этой линии производят компоненты для дизельных двигателей, но чуть позже линию настроят и на производство головок блока цилиндров для бензиновых моторов. Автоматизированы не только нанесение герметика, установка коленвала и монтаж поршней – даже проверка качества и тесты проводятся с использованием роботов.

«Зачем же вам люди?» - спрашивает один из журналистов. Пол Блэкман объясняет, что без людей завод существовать пока не может: «За дорогостоящими роботами нужно присматривать, и в сборочном цехе все еще много ручных станций, например, по установке шлангов и электрооборудования».

Чип с историей

Для контроля качества на каждой детали есть чип, позволяющий отследить ее историю. Если будет обнаружен брак, то чип расскажет, в какой партии, и в какую смену была произведена деталь, а это, в свою очередь, поможет найти другие бракованные детали и выяснить причину недостатков. Еще качество деталей проверяют с помощью оптического лазера: датчик способен с высокой точностью и за минимальное время оценить возможные допуски. На такую проверку отправляется каждая 50-я деталь.Собранный двигатель подвергают ряду испытаний. Сначала двигатель в течение нескольких часов проверяется на стенде холодной обкатки. Затем отправляется на так называемый Hot Test, где мотор запускают на несколько минут для проверки уровня шума, выбросов и других показателей. Двигатель из каждой партии проходит агрессивные испытания на протяжении 50 часов.

На линии сборки каждые 36 секунд создают новый двигатель. За день до нашего приезда собрали 562 моторов, но все они пока дизельные - AJ200D с рабочим объемом 2,0 литра. «А за этой дверью пока тихо, но я вам все-таки покажу» - менеджер по производству проводит нас в цех, где вот-вот запустят бензиновое агрегаты.

«Оборудование уже проходит испытания, - продолжает Пол Блэкман. – В феврале мы произвели пробные 20 экземпляров». Часть этих двигателей отправят на тесты, часть разберут, а некоторые установят в машины для последующих проверок. Для тестов бензиновых двигателей используется та же производственная линия и тот же процесс.

У дизельного и бензинового двигателя 75 % одинаковых деталей – существенно различаются блок и головка коленвала. Для производства необходимо будет перенастроить роботов, и уже в июне бензиновую линию запустят полностью. В продажу автомобили с бензиновыми двигателями Ingenium поступят в сентябре 2016 года.

Завод истребителей

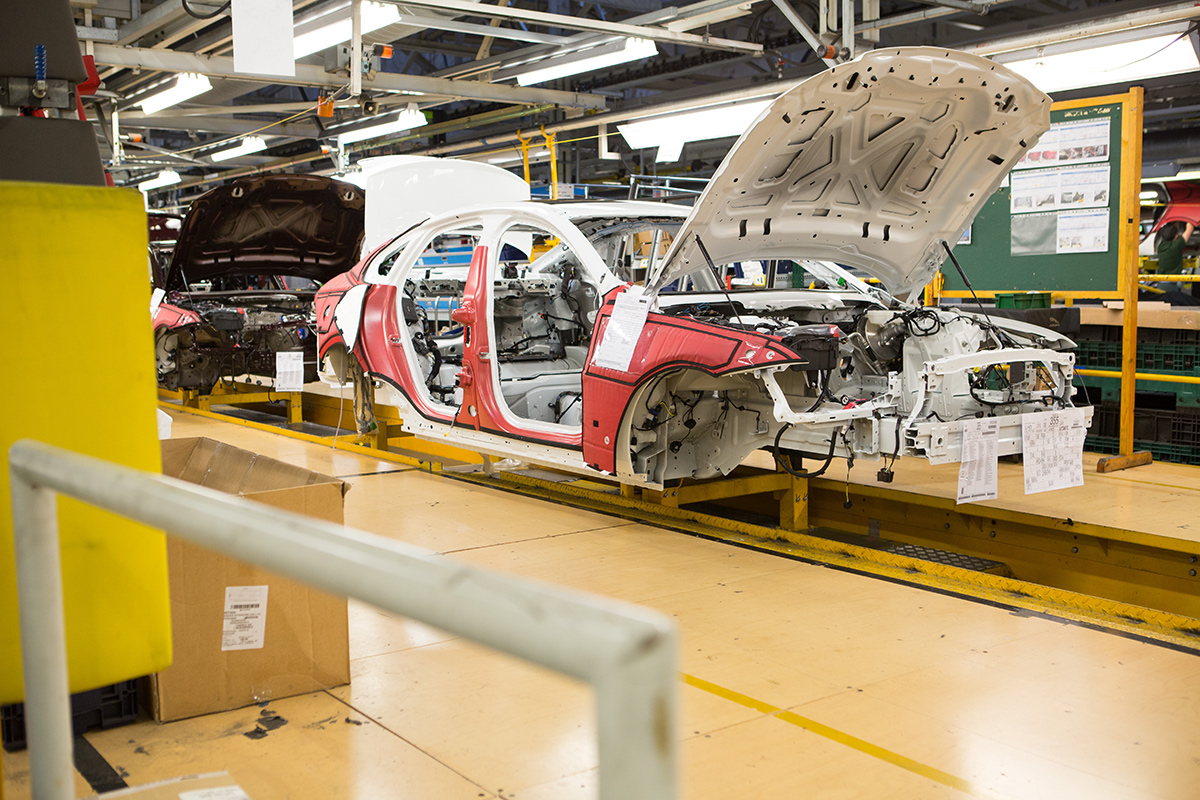

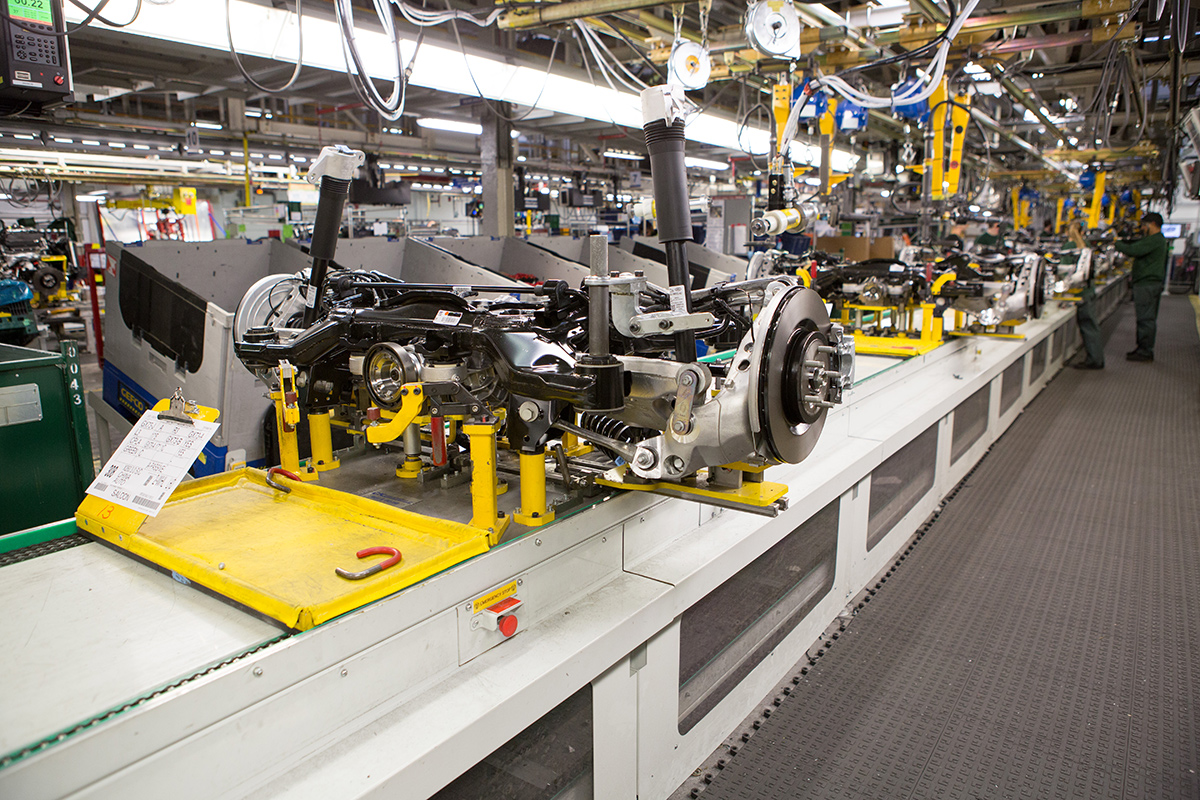

В Касл Бромвич, где делают седаны XF и XЕ, цельный кузов сходит с конвейера каждые 90 секунд, а на участке окончательной сборки производят 17 машин в час. Впрочем, при производстве автомобилей все еще довольно часто используется ручной труд. Например, установка дверей происходит так же, как и 30 лет назад - с использованием молотка. Но самое увлекательное зрелище – это так называемая «свадьба» - стыковка кузова и шасси, здесь этот процесс полностью автоматизирован.«Кстати, на этом заводе производили британские истребители Spitfire», - рассказывает наш сопровождающий. В цехах уже практически ничего не напоминает о тех временах, но вот лучшие технологии воздушно-космической сферы используются и в производстве современных автомобилей. Во-первых, кузов современного Jaguar выполнен из алюминия, а во-вторых, на алюминиевых деталях автомобиля отсутствует сварка. Вместо нее используют более двух тысяч заклепок разных типов и специальный синтетический клей. Несмотря на то, что в целях безопасности всех гостей завода просят надеть защитные очки, на заводе в Касл Бромвич не видно фейерверков из искр – только роботы, орудующие клепками и герметиком.

Каждую неделю завод останавливает производство для того, чтобы внести коррективы в работу. На обоих заводах действует система «Кайзен», впервые внедренная на предприятии Toyota: каждый сотрудник завода может предложить свои идеи по оптимизации рабочего процесса, описав свои пожелания в письменном виде. Руководство просматривает идеи сотрудников и отвечает на каждое предложение. Конвейер останавливают, чтобы обсудить с персоналом условия труда, проблемы и необходимость внести выбранные усовершенствования в работу.

«За рациональные и полезные идеи сотрудники получают денежную премию», - рассказал Блэкман, добавив, что на парковке завода для «лучшего работника месяца» заготовлено место у главного входа.

Все остатки алюминия, которые возникают при обработке деталей, собирают и продают на утилизацию. Это позволяет заводу зарабатывать дополнительные деньги. А еще здесь очень тихо, лишь изредка слышно звуки из «Звездных войн» или другие сигналы, которые свидетельствуют об обнаружении брака в производственном процессе. Система «Андон» работает и на заводе двигателей, и на линии сборки Jaguar - благодаря звуковым и визуальным оповещениям можно понять, в какой момент и на каком участке произошел сбой, и какому роботу срочно требуется оператор.

А вот постоянный контроль складов и своевременную доставку компонентов для производственных линий в Вулверхэптоне передали на аутсорсинг, поэтому на заводе можно заметить сотрудников в форме DHL. «Наше дело – производить машины, а доставкой должны заниматься профессионалы», - объяснил Пол Блэкман.

Полина Авдеева

Фото: Jaguar Land Rover